Юстировка лазерного станка

Юстировка лазерного станка

Что такое юстировка и зачем она нужна?

Юстировка оптической системы лазерного станка - это корректировка передачи лазерного луча от источника его генерации до обрабатываемой поверхности материала с помощью системы зеркал. В нём ней, чаще всего, участвуют три отражающих зеркала и одна фокусирующая линза. Оптическая система станка нуждается в регулярной юстировке, ведь со временем она может сбиваться в связи с мелкими вибрациями, сопровождающими движения механизмов СО2 лазерного станка с ЧПУ в процессе работы, и загрязнениями - появлением следов газообразных веществ, выделяемых в результате работы излучателя, на зеркальной поверхности. Результатом этого является искажение геометрической формы отражаемых лучей и снижение общего качества реза.

Как определить, что станку требуется юстировка?

Если вы заметили, что ваш лазерный станок не прорезает материал, теряет мощность лазерного луча и работает медленнее, чем обычно, и его качество резки и гравировки заметно ухудшилось, то попробуйте проверить ваш излучатель на материале нажав кнопку Pulse на пульте управления и посмотрите на оставшееся в результате этого пятно. Если пятно окажется не круглым, деформированным или слишком большим маленьким, то скорее всего ваш станок нуждается в юстировке.

Что будет, если юстировка сделана неправильно или сбилась?

● Материал не прорежется;

● Скорость работы станка упадет;

● Снизится качество;

● Края реза будут горелыми или под углом;

● Гравировка получится мутной и размытой

● Рез будет неравномерным с утолщениями и заужениями.

Важно во время работы соблюдать технику безопасности. Нежелательно смотреть на лазерный луч без специальных защитных очков. Попадание рук в зону работы лазера недопустимо и опасно для здоровья.

Подготовка к калибровке лазерного станка

Оптический тракт лазерного станка состоит из трех зеркал, последовательно направляющих лазерный луч под углом 90 градусов от лазерной трубки в рабочую зону, а также фокусной фокусирующей линзы, установленной в сопле лазерной головы на каретке станка, в которой фокусируется и фокусирующей лазерный луч на поверхности обрабатываемого материала. Калибровка лазерного станка выполняется последовательно, начиная с первого зеркала и заканчивая третьим. Однако перед началом самой процедуры калибровки необходимо выполнить несколько подготовительных шагов:

● Выровнять трубку. Необходимо установить трубку параллельно поверхности стола. Допускается незначительный угол наклона

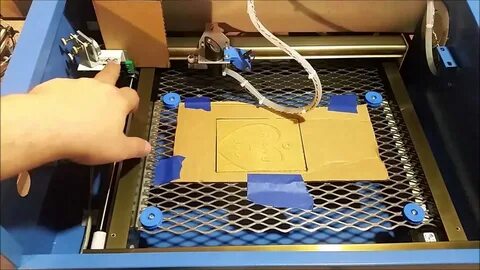

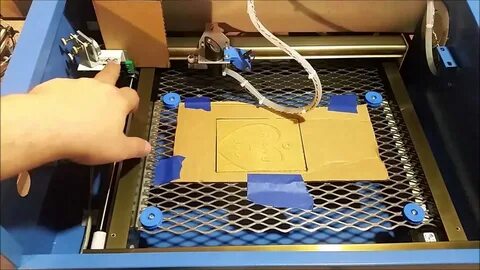

● Подготовить мишень из монеты и малярного скотча или клейкой ленты. Приклейте скотч на рамку первой линзы, так чтобы можно было видеть границы.

● Настройте лазерный станок для проведения юстировки. Необходимо понизить мощность лазерного излучения, а также установить значения продолжительности излучения в диапазоне от 20-60 миллисекунд.

● Дайте лазерный импульс на скотч. Необязательно чтобы отверстие от лазерного луча было в центре, так как это актуально только для 3 зеркала. Главное чтобы лазерный луч полностью попадал на зеркало, при максимальной мощности.

● После того как лазерный отпечаток будет в правильном положении, закрепите лазерную трубку и приступайте к юстировке.

Выравнивание зеркал

В CO2 лазерном резаке 3 зеркала, выравнивание следует выполнять на каждом по порядку. Любые выполненные регулировки повлияют на все зеркала, которые находятся дальше по пути лазера, поэтому изменения, сделанные на 1, повлияют на 2 и 3.

Проверяется попадание луча в одну точку в двух крайних положениях перемещения портала по осям X и Y. Действие осуществляется несколько раз, чтобы убедиться, что зеркало выставлено точно и луч остается на месте, проходя строго параллельно оси перемещения.

Выравнивание первого зеркала

Проверить зеркало 1 очень просто: сложите скотч с мишенью и наклейте ее перед ним. Наклейте мишень на втрое зеркало и произведите выстрел в ближнем и в дальнем положении от первого зеркала. На ленте должна появиться точка примерно посередине зеркала 2. Точка должна быть ровной овальной формы без срезов и скосов, которая образуется, когда круглый луч попадает на зеркало под углом.

Этот тест часто можно провести, не обходя лазер сзади, можно просто протянуть руку назад и приложить скотч к зеркалу.

Если точка прожига не попадает на середину в одно и тоже место, возможно, потребуется регулировка высоты лазерной трубки, о которой мы расскажем далее. Если точка находится в пределах 10 мм от середины, вы можете выровнять зеркала без регулировки трубки.

Выравнивание второго зеркала

Зеркало 2 закреплено на левой стороне станка и перемещается только вперед и назад. Сверните Скотч с мишенью и прикрепите ее перед зеркалом 3 на лазерной голове. Подведите лазерную головку к задней части машины ближе ко второму зеркалу и нажмите кнопку, чтобы получить точку на мишени, запишите, где находится эта точка. Отведите лазерную голову станка в дальнее положение от второго зеркала и произведите выстрел повторно. Точки прожига должны совпадать и попадать в центр отверстия лазерной головы.

Подведите лазерную головку к передней части машины и поставьте вторую точку. При выравнивании станка обе точки должны находиться в одинаковом положении. Зеркало можно отрегулировать с передней части станка, но если вы не уверены, проще стоять за станком и смотреть вперед.

Выравнивание третьего зеркала

Для этого этапа понадобятся кусочек оргстекла для проверки перпендикулярности выстрела и прозрачный скотч и кусочек фанеры.

Принцип настройки остается неизменным, меняется только направление лазерного луча: из горизонтальной плоскости в вертикальную

● Сначала убедитесь в том, что луч проходит через сопло и полностью приходит на материал

● Удобнее это делать в расфокусированном состоянии, чтобы лучше была видна форма отпечатка.

Когда отпечаток стал круглым, на сопло наклеивается прозрачный скотч. Выставляется минимальная мощность, порядка 10%, нажимается Pulse.

На скотче останется отпечаток сопла и след от луча. Отверстие должно оказаться точно в центре сопла. Корректируется положение зеркала. Снова наклеивается скотч, проверяется центровка. Операция повторяется, пока не будет достигнуто правильное положение.

Каждое из зеркал меняет положение в плоскостях при помощи регулировочных винтов. Каждый винт отвечает за свою плоскость. При регулировке положения луча необходимо сделать выстрел в ближнем положении по определенной оси и потом прожиг дальнего положения регулировать так, чтобы он совпал с прожигом ближнего положения!

После правильной центровки луча на материале остается маленькая круглая точка.

Важно после проведения юстировки затянуть все контрящие гайки! При закручивании винты нужно придерживать рукой, чтобы случайно не сместить их. После затяжки еще раз проверяется точность юстировки.